Projektowanie maszyn wirujących

Projektowanie maszyn wirujących to proces, który wymaga zrozumienia wielu zasad inżynieryjnych oraz fizycznych. W pierwszej kolejności istotne jest określenie celu, dla którego maszyna ma być zaprojektowana. Należy wziąć pod uwagę jej zastosowanie, a także wymagania dotyczące wydajności i efektywności energetycznej. Kluczowym elementem jest również wybór odpowiednich materiałów, które będą w stanie wytrzymać obciążenia oraz warunki pracy. W przypadku maszyn wirujących, takich jak turbiny czy silniki, szczególną uwagę należy zwrócić na równowagę dynamiczną, aby uniknąć drgań, które mogą prowadzić do uszkodzeń. Kolejnym aspektem jest analiza przepływu płynów lub gazów wokół wirnika, co ma kluczowe znaczenie dla wydajności maszyny. Warto również uwzględnić aspekty związane z konserwacją i serwisowaniem urządzenia, aby zapewnić jego długotrwałą i niezawodną pracę.

Jakie technologie są stosowane w projektowaniu maszyn wirujących

W dzisiejszych czasach projektowanie maszyn wirujących korzysta z wielu nowoczesnych technologii, które znacząco ułatwiają i przyspieszają cały proces. Jednym z najważniejszych narzędzi są programy do symulacji komputerowej, które pozwalają na modelowanie zachowań maszyn w różnych warunkach pracy. Dzięki tym technologiom inżynierowie mogą przewidzieć potencjalne problemy i zoptymalizować konstrukcję przed rozpoczęciem produkcji. Ponadto, techniki analizy elementów skończonych (FEM) umożliwiają dokładne obliczenia naprężeń i deformacji w strukturze maszyny, co jest niezbędne dla zapewnienia jej bezpieczeństwa i trwałości. W ostatnich latach coraz większą rolę odgrywa również druk 3D, który pozwala na szybkie prototypowanie części oraz testowanie ich właściwości. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany w projekcie i dostosowywać go do zmieniających się wymagań rynku.

Jakie są najczęstsze błędy w projektowaniu maszyn wirujących

Podczas projektowania maszyn wirujących inżynierowie często popełniają różne błędy, które mogą prowadzić do poważnych problemów w późniejszym użytkowaniu urządzenia. Jednym z najczęstszych błędów jest niedoszacowanie obciążeń działających na maszynę, co może prowadzić do jej uszkodzenia lub awarii. Ważne jest również niewłaściwe dobranie materiałów, które nie spełniają wymagań dotyczących wytrzymałości czy odporności na korozję. Kolejnym istotnym błędem jest zaniedbanie analizy dynamicznej układu, co może skutkować drganiami i hałasem podczas pracy maszyny. Inżynierowie często pomijają także kwestie związane z konserwacją i dostępnością części zamiennych, co może utrudnić serwisowanie urządzenia w przyszłości. Dodatkowo, brak odpowiedniej dokumentacji technicznej może prowadzić do problemów z identyfikacją usterek oraz ich naprawą.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn wirujących

Przyszłość projektowania maszyn wirujących wydaje się być bardzo obiecująca dzięki postępom technologicznym oraz rosnącemu zainteresowaniu zrównoważonym rozwojem. W nadchodzących latach możemy spodziewać się dalszego rozwoju technologii cyfrowych, takich jak sztuczna inteligencja i uczenie maszynowe, które będą wspierać inżynierów w procesie projektowania poprzez automatyzację analizy danych oraz optymalizację konstrukcji. Również rozwój materiałów kompozytowych oraz nanotechnologii otworzy nowe możliwości w zakresie tworzenia lżejszych i bardziej wytrzymałych komponentów. Zwiększone zainteresowanie energią odnawialną wpłynie na rozwój turbin wiatrowych oraz innych systemów wykorzystujących energię naturalną. W kontekście ochrony środowiska coraz większy nacisk kładzie się na efektywność energetyczną oraz minimalizację odpadów podczas produkcji maszyn wirujących.

Jakie są kluczowe aspekty analizy wydajności maszyn wirujących

Analiza wydajności maszyn wirujących jest niezbędnym krokiem w procesie projektowania, który pozwala na ocenę efektywności działania urządzenia w różnych warunkach pracy. Kluczowym aspektem tej analizy jest zrozumienie, jak różne parametry wpływają na ogólną wydajność maszyny. Należy zwrócić uwagę na czynniki takie jak prędkość obrotowa, ciśnienie oraz temperatura, które mają bezpośredni wpływ na efektywność energetyczną. W przypadku turbin czy sprężarek istotne jest również zbadanie charakterystyki przepływu medium, co pozwala na optymalizację kształtu wirnika oraz jego geometrii. Ponadto, analiza drgań i hałasu generowanego przez maszynę jest kluczowa dla oceny jej wydajności oraz komfortu użytkowania. Warto również przeprowadzać testy prototypów w rzeczywistych warunkach pracy, aby uzyskać dokładniejsze dane dotyczące wydajności.

Jakie są najważniejsze normy i standardy w projektowaniu maszyn wirujących

Projektowanie maszyn wirujących wiąże się z koniecznością przestrzegania wielu norm i standardów, które zapewniają bezpieczeństwo oraz jakość produktów. W zależności od zastosowania maszyny, mogą obowiązywać różne regulacje prawne oraz normy branżowe. Na przykład, w przypadku turbin wiatrowych istotne są normy dotyczące bezpieczeństwa konstrukcji oraz efektywności energetycznej, takie jak IEC 61400. W przemyśle lotniczym z kolei obowiązują surowe standardy dotyczące niezawodności i bezpieczeństwa, takie jak AS9100. Warto również zwrócić uwagę na normy dotyczące ochrony środowiska, które stają się coraz bardziej istotne w kontekście globalnych zmian klimatycznych. Przestrzeganie tych norm nie tylko zwiększa bezpieczeństwo użytkowników, ale także wpływa na reputację producenta oraz jego konkurencyjność na rynku.

Jakie są metody testowania i walidacji maszyn wirujących

Testowanie i walidacja maszyn wirujących to kluczowe etapy procesu projektowania, które pozwalają na ocenę ich funkcjonalności oraz wydajności przed wdrożeniem do produkcji. Istnieje wiele metod testowania, które można zastosować w zależności od rodzaju maszyny oraz jej przeznaczenia. Jedną z najpopularniejszych metod jest testowanie prototypów w rzeczywistych warunkach pracy, co pozwala na uzyskanie dokładnych danych dotyczących wydajności oraz ewentualnych problemów. Kolejną metodą jest symulacja komputerowa, która umożliwia przewidywanie zachowań maszyny w różnych scenariuszach bez konieczności budowy fizycznego modelu. W przypadku maszyn wirujących szczególnie ważne jest przeprowadzanie testów dynamicznych, które pozwalają na ocenę równowagi oraz drgań podczas pracy. Dodatkowo, analiza akustyczna może pomóc w identyfikacji źródeł hałasu i drgań, co jest istotne dla komfortu użytkowania.

Jakie wyzwania stoją przed inżynierami projektującymi maszyny wirujące

Inżynierowie zajmujący się projektowaniem maszyn wirujących napotykają wiele wyzwań związanych z szybko zmieniającym się rynkiem oraz rosnącymi wymaganiami klientów. Jednym z głównych wyzwań jest konieczność dostosowywania projektów do nowych technologii oraz materiałów, które pojawiają się na rynku. Inżynierowie muszą być elastyczni i gotowi do nauki nowych umiejętności, aby móc skutecznie wykorzystać nowoczesne narzędzia inżynieryjne. Kolejnym wyzwaniem jest potrzeba zapewnienia efektywności energetycznej oraz minimalizacji wpływu na środowisko naturalne. W związku z rosnącą świadomością ekologiczną społeczeństwa inżynierowie muszą projektować maszyny, które będą bardziej przyjazne dla środowiska i zgodne z obowiązującymi normami ekologicznymi. Dodatkowo, konkurencja na rynku wymusza ciągłe doskonalenie produktów oraz obniżanie kosztów produkcji, co stanowi dodatkowe wyzwanie dla inżynierów.

Jakie są najlepsze praktyki w zakresie konserwacji maszyn wirujących

Konserwacja maszyn wirujących jest niezwykle ważna dla zapewnienia ich długotrwałej i niezawodnej pracy. Istnieje wiele najlepszych praktyk, które mogą pomóc w utrzymaniu tych urządzeń w dobrym stanie technicznym. Przede wszystkim kluczowe jest regularne przeprowadzanie przeglądów technicznych oraz inspekcji wizualnych, które pozwalają na wczesne wykrycie potencjalnych problemów. Ważnym elementem konserwacji jest również smarowanie ruchomych części maszyny zgodnie z zaleceniami producenta, co zapobiega zużyciu i uszkodzeniom komponentów. Dodatkowo warto prowadzić szczegółową dokumentację wszystkich działań konserwacyjnych oraz naprawczych, co ułatwi późniejsze diagnozowanie usterek oraz planowanie przyszłych prac serwisowych. Niezwykle istotna jest także edukacja personelu obsługującego maszyny o zasadach ich eksploatacji oraz konserwacji, aby unikać błędów wynikających z niewłaściwego użytkowania.

Jakie są zastosowania maszyn wirujących w różnych branżach przemysłowych

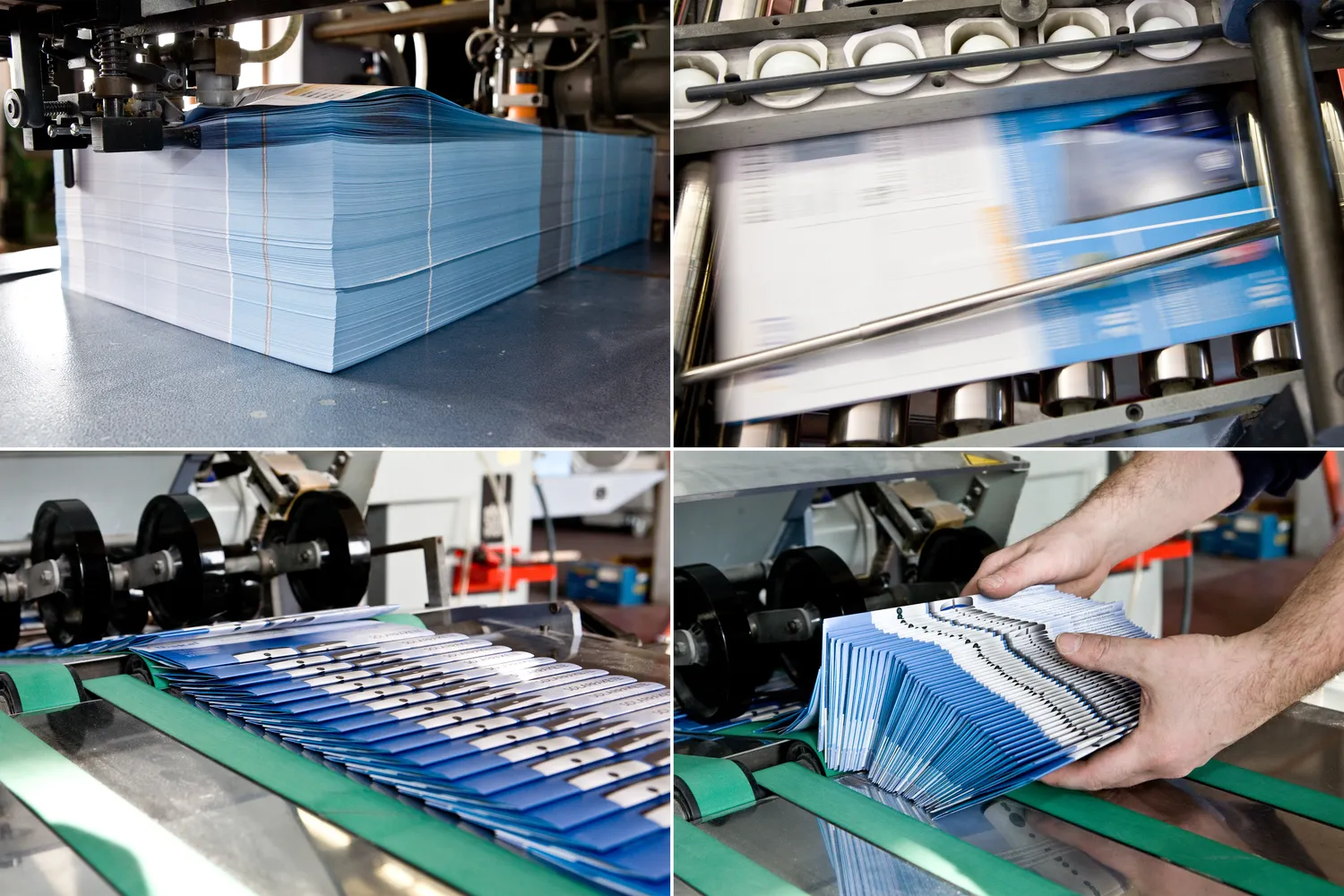

Maszyny wirujące znajdują szerokie zastosowanie w różnych branżach przemysłowych ze względu na swoją wszechstronność i efektywność działania. W przemyśle energetycznym turbiny parowe i gazowe są kluczowymi elementami elektrowni, gdzie przekształcają energię cieplną lub chemiczną w energię elektryczną. W sektorze transportowym silniki spalinowe i elektryczne napędzają pojazdy zarówno lądowe, jak i powietrzne, a ich niezawodność ma kluczowe znaczenie dla bezpieczeństwa podróży. W przemyśle chemicznym maszyny wirujące takie jak mieszadła czy pompy odgrywają istotną rolę w procesach produkcyjnych związanych z mieszaniem substancji czy transportem cieczy. Również w branży spożywczej maszyny wirujące są wykorzystywane do produkcji żywności poprzez m.in. mieszanie składników czy pakowanie produktów finalnych. Zastosowanie tych urządzeń obejmuje także przemysł tekstylny czy metalurgiczny, gdzie wykorzystywane są do obróbki materiałów czy transportu surowców.

Jakie innowacje mogą wpłynąć na przyszłość projektowania maszyn wirujących

Przyszłość projektowania maszyn wirujących będzie kształtowana przez szereg innowacji technologicznych oraz trendów rynkowych, które mają potencjał znacząco wpłynąć na sposób ich konstrukcji i eksploatacji. Jednym z najważniejszych kierunków rozwoju są technologie cyfrowe takie jak Internet Rzeczy (IoT), które umożliwiają zbieranie danych o pracy maszyn w czasie rzeczywistym. Dzięki temu inżynierowie będą mogli lepiej monitorować wydajność urządzeń oraz przewidywać awarie zanim one wystąpią poprzez analizę danych historycznych i algorytmy predykcyjne oparte na sztucznej inteligencji. Dodatkowo rozwój technologii materiałowych pozwoli na tworzenie lżejszych i bardziej odpornych komponentów maszyn wirujących, co przyczyni się do zwiększenia ich efektywności energetycznej oraz trwałości.