Projektowanie i budowa maszy

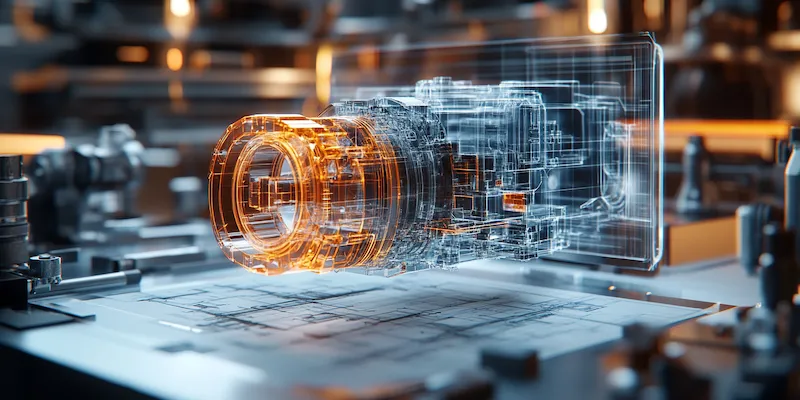

Projektowanie i budowa maszyn to proces, który wymaga staranności oraz zrozumienia wielu aspektów technicznych. Kluczowym etapem jest analiza potrzeb klienta oraz określenie funkcji, jakie maszyna ma spełniać. W tym momencie inżynierowie muszą zebrać szczegółowe informacje na temat wymagań dotyczących wydajności, efektywności energetycznej oraz bezpieczeństwa. Kolejnym krokiem jest stworzenie wstępnych koncepcji, które mogą obejmować szkice oraz modele 3D. Ważne jest, aby w tym etapie uwzględnić materiały, z jakich maszyna będzie wykonana, a także technologie produkcji. Po zatwierdzeniu koncepcji następuje faza projektowania szczegółowego, gdzie opracowywane są rysunki techniczne oraz specyfikacje. Na tym etapie inżynierowie często korzystają z programów CAD, które umożliwiają dokładne odwzorowanie projektu.

Jakie technologie są wykorzystywane w budowie maszyn?

W procesie budowy maszyn wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność produkcji. Do najpopularniejszych należy obróbka skrawaniem, która pozwala na precyzyjne formowanie elementów metalowych. Współczesne maszyny CNC (Computer Numerical Control) umożliwiają automatyzację tego procesu, co zwiększa dokładność i powtarzalność produkcji. Inną istotną technologią jest spawanie, które jest kluczowe w łączeniu różnych komponentów maszyny. Dzięki nowoczesnym technikom spawania, takim jak MIG czy TIG, możliwe jest uzyskanie mocnych i trwałych połączeń. Ponadto, w budowie maszyn coraz częściej stosuje się druk 3D do wytwarzania prototypów oraz części zamiennych. Ta innowacyjna metoda pozwala na szybkie wytwarzanie skomplikowanych kształtów bez potrzeby tworzenia kosztownych form.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn?

Bezpieczeństwo odgrywa kluczową rolę w projektowaniu i budowie maszyn, ponieważ niewłaściwie zaprojektowane urządzenia mogą stanowić zagrożenie dla użytkowników. Na etapie projektowania inżynierowie muszą przestrzegać norm i przepisów dotyczących bezpieczeństwa, takich jak dyrektywy Unii Europejskiej czy normy ISO. Ważnym aspektem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz ocenie ich wpływu na zdrowie i życie ludzi. W ramach tej analizy należy również przewidzieć sytuacje awaryjne i zaplanować odpowiednie środki zaradcze. Kolejnym krokiem jest wdrożenie systemów zabezpieczeń, takich jak osłony ruchomych części czy czujniki bezpieczeństwa, które automatycznie wyłączają maszynę w przypadku wykrycia niebezpiecznej sytuacji.

Jakie są trendy w projektowaniu nowoczesnych maszyn?

W ostatnich latach można zaobserwować wiele interesujących trendów w projektowaniu nowoczesnych maszyn, które są wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów pracy. W tym kontekście rozwijają się technologie sztucznej inteligencji oraz uczenia maszynowego, które umożliwiają optymalizację pracy maszyn oraz przewidywanie awarii. Kolejnym istotnym trendem jest zrównoważony rozwój i ekologia – projektanci coraz częściej poszukują materiałów przyjaznych dla środowiska oraz rozwiązań energooszczędnych. W obszarze designu zwraca się uwagę na ergonomię i estetykę urządzeń, co ma kluczowe znaczenie dla komfortu użytkowników. Również integracja Internetu Rzeczy (IoT) staje się coraz bardziej powszechna – dzięki temu maszyny mogą być monitorowane zdalnie, co pozwala na bieżące śledzenie ich stanu oraz wydajności.

Jakie umiejętności są niezbędne w projektowaniu maszyn?

Projektowanie i budowa maszyn to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie muszą być biegli w obsłudze programów CAD, które pozwalają na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Umiejętność analizy danych i rozwiązywania problemów jest również niezbędna, ponieważ często pojawiają się wyzwania, które wymagają szybkiego i skutecznego podejmowania decyzji. Warto także zwrócić uwagę na umiejętności komunikacyjne, które są istotne podczas pracy w zespole oraz współpracy z klientami. Inżynierowie muszą być w stanie jasno przekazywać swoje pomysły oraz argumentować wybór konkretnych rozwiązań. Dodatkowo, znajomość przepisów dotyczących bezpieczeństwa oraz norm jakościowych jest kluczowa dla zapewnienia, że projektowane maszyny będą spełniały wszystkie wymagania prawne.

Jakie są najczęstsze błędy w projektowaniu maszyn?

W procesie projektowania maszyn mogą wystąpić różnorodne błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i bezpieczeństwa użytkowników. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta, co może skutkować zaprojektowaniem maszyny, która nie spełnia oczekiwań lub potrzeb rynku. Innym powszechnym problemem jest brak uwzględnienia aspektów ergonomicznych, co może prowadzić do niewygodnej obsługi urządzenia przez pracowników. Wiele projektów cierpi również na nadmierną komplikację konstrukcji, co zwiększa koszty produkcji oraz utrudnia późniejsze naprawy i serwisowanie. Niekiedy inżynierowie pomijają również testowanie prototypów w rzeczywistych warunkach, co może prowadzić do wykrycia poważnych usterek dopiero po wdrożeniu maszyny do produkcji. Kolejnym istotnym błędem jest ignorowanie przepisów dotyczących bezpieczeństwa, co może skutkować poważnymi wypadkami w miejscu pracy.

Jakie materiały są najczęściej stosowane w budowie maszyn?

W budowie maszyn wykorzystuje się różnorodne materiały, które dobiera się w zależności od funkcji i wymagań konkretnego projektu. Stal jest jednym z najpopularniejszych materiałów ze względu na swoją wytrzymałość oraz wszechstronność zastosowań. W przypadku elementów narażonych na korozję często stosuje się stal nierdzewną, która charakteryzuje się wysoką odpornością na działanie czynników atmosferycznych oraz chemicznych. Aluminium to kolejny materiał chętnie wykorzystywany w budowie maszyn – jego lekkość oraz odporność na korozję sprawiają, że znajduje zastosowanie w wielu branżach, zwłaszcza tam, gdzie istotna jest redukcja masy urządzenia. W ostatnich latach rośnie popularność kompozytów oraz tworzyw sztucznych, które oferują doskonałe właściwości mechaniczne przy jednoczesnej niskiej wadze. Materiały te są szczególnie cenione w przemyśle lotniczym oraz motoryzacyjnym. W kontekście nowoczesnych technologii warto również wspomnieć o materiałach inteligentnych, które potrafią dostosowywać swoje właściwości do zmieniających się warunków otoczenia.

Jakie są wyzwania związane z innowacjami w projektowaniu maszyn?

Innowacje w projektowaniu maszyn niosą ze sobą wiele korzyści, ale także szereg wyzwań, które inżynierowie muszą pokonać. Jednym z głównych problemów jest szybkie tempo zmian technologicznych – nowe rozwiązania pojawiają się niemal codziennie, co wymusza na firmach ciągłe dostosowywanie się do aktualnych trendów i potrzeb rynku. Wprowadzenie innowacji wiąże się również z wysokimi kosztami badań i rozwoju, co może stanowić barierę dla mniejszych przedsiębiorstw. Ponadto, integracja nowych technologii z istniejącymi systemami produkcyjnymi bywa skomplikowana i czasochłonna. Inżynierowie muszą również dbać o to, aby nowe rozwiązania były zgodne z obowiązującymi normami bezpieczeństwa oraz przepisami prawnymi. Warto także zwrócić uwagę na konieczność szkolenia pracowników – wdrażanie innowacji często wymaga nowych umiejętności i wiedzy, co wiąże się z dodatkowymi kosztami dla firmy.

Jakie są przyszłościowe kierunki rozwoju projektowania maszyn?

Przyszłość projektowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych – coraz więcej firm inwestuje w robotyzację linii produkcyjnych oraz wykorzystanie sztucznej inteligencji do optymalizacji procesów. Również Internet Rzeczy (IoT) ma ogromny potencjał – dzięki możliwości monitorowania stanu maszyn w czasie rzeczywistym możliwe będzie przewidywanie awarii oraz lepsze zarządzanie zasobami. Kolejnym istotnym trendem jest rozwój technologii związanych z ekologią i zrównoważonym rozwojem – projektanci będą coraz częściej poszukiwać materiałów przyjaznych dla środowiska oraz rozwiązań energooszczędnych. Warto również zauważyć rosnącą rolę personalizacji produktów – klienci oczekują coraz bardziej dostosowanych do ich potrzeb rozwiązań, co stawia przed inżynierami nowe wyzwania związane z elastycznością produkcji.

Jakie są przykłady zastosowania nowoczesnych maszyn w przemyśle?

Nowoczesne maszyny znajdują zastosowanie w wielu branżach przemysłowych, co znacząco wpływa na efektywność produkcji oraz jakość produktów. W przemyśle motoryzacyjnym wykorzystywane są zaawansowane roboty do montażu, które zwiększają precyzję i szybkość produkcji pojazdów. W sektorze spożywczym automatyczne linie pakujące pozwalają na szybkie i higieniczne pakowanie produktów, co jest kluczowe dla zachowania jakości żywności. W branży budowlanej maszyny takie jak dźwigi czy koparki zyskały na znaczeniu dzięki swojej zdolności do wykonywania ciężkich prac w krótszym czasie. W przemyśle lotniczym z kolei stosuje się nowoczesne technologie kompozytowe, które przyczyniają się do zmniejszenia masy samolotów, co przekłada się na oszczędności paliwa.