Budowa prototypów maszyn

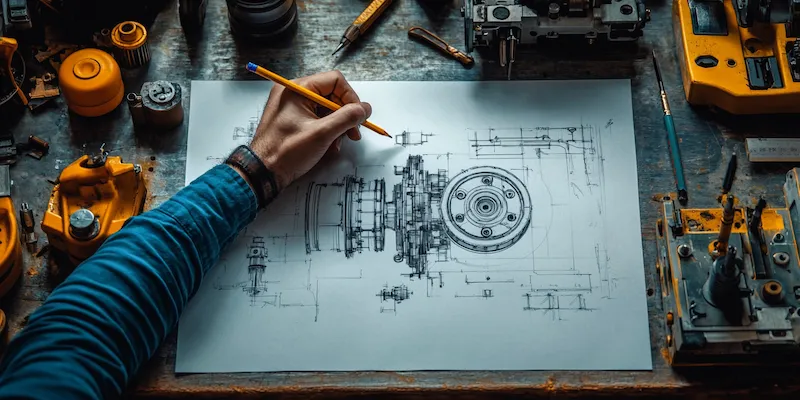

Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. Pierwszym krokiem w tym procesie jest dokładne zdefiniowanie wymagań, jakie ma spełniać dany prototyp. Warto przeprowadzić analizę potrzeb użytkowników oraz zidentyfikować kluczowe funkcje, które maszyna powinna posiadać. Następnie, na podstawie tych informacji, można przystąpić do projektowania. W tej fazie inżynierowie często korzystają z oprogramowania CAD, które umożliwia tworzenie szczegółowych modeli 3D. Kolejnym krokiem jest wybór odpowiednich materiałów, które będą użyte do budowy prototypu. Wybór ten powinien być uzależniony od wymagań dotyczących wytrzymałości, kosztów oraz dostępności materiałów na rynku. Po zakończeniu etapu projektowania można przystąpić do produkcji prototypu. W zależności od skomplikowania projektu, może to obejmować zarówno ręczne wykonanie elementów, jak i wykorzystanie technologii takich jak druk 3D czy obróbka CNC.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

W dzisiejszych czasach budowa prototypów maszyn opiera się na wielu nowoczesnych technologiach, które znacząco przyspieszają cały proces oraz zwiększają jego efektywność. Jedną z najpopularniejszych metod jest druk 3D, który pozwala na szybkie wytwarzanie skomplikowanych kształtów bez potrzeby stosowania tradycyjnych form czy narzędzi. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany w projekcie i testować różne rozwiązania. Inną istotną technologią jest obróbka CNC, która umożliwia precyzyjne cięcie i formowanie materiałów takich jak metal czy drewno. Dzięki komputerowemu sterowaniu maszyny CNC osiągają wysoką dokładność i powtarzalność, co jest kluczowe w przypadku produkcji elementów prototypowych. Warto również wspomnieć o symulacjach komputerowych, które pozwalają na przewidywanie zachowań maszyny w różnych warunkach przed jej fizycznym zbudowaniem. Użycie technologii takich jak analiza elementów skończonych (FEM) może pomóc w identyfikacji potencjalnych słabości konstrukcji jeszcze przed rozpoczęciem produkcji.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego końcową jakość. Jednym z najczęstszych problemów jest niedostateczna komunikacja między członkami zespołu projektowego. Współpraca inżynierów, projektantów oraz specjalistów od marketingu jest kluczowa dla sukcesu projektu. Brak jasnych informacji może prowadzić do nieporozumień i błędnych decyzji dotyczących konstrukcji maszyny. Kolejnym wyzwaniem jest zarządzanie budżetem projektu. Koszty materiałów oraz technologii mogą znacznie przekroczyć pierwotne założenia, co zmusza zespoły do poszukiwania oszczędności lub alternatywnych rozwiązań. Problemy mogą również wynikać z ograniczeń czasowych; często terminy są napięte, co może prowadzić do pośpiechu i błędów w wykonaniu prototypu. Dodatkowo testowanie prototypu może ujawnić nieprzewidziane problemy techniczne, które wymagają dodatkowego czasu i zasobów na ich rozwiązanie.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą wiele korzyści, które mają kluczowe znaczenie dla rozwoju innowacyjnych produktów. Przede wszystkim umożliwia ona zweryfikowanie pomysłów i koncepcji przed rozpoczęciem pełnoskalowej produkcji. Dzięki prototypom można przeprowadzać testy funkcjonalności oraz ergonomii urządzenia, co pozwala na wprowadzenie niezbędnych poprawek jeszcze przed finalizacją projektu. To z kolei minimalizuje ryzyko związane z wprowadzeniem wadliwego produktu na rynek oraz związane z tym straty finansowe dla firmy. Ponadto budowa prototypu daje możliwość lepszego zrozumienia potrzeb klientów poprzez zbieranie ich opinii na temat funkcjonalności i designu maszyny. Taki feedback może być niezwykle cenny w dalszym procesie rozwoju produktu. Prototypy stanowią także doskonałe narzędzie do pozyskiwania inwestycji; dobrze zaprezentowany model może przyciągnąć uwagę potencjalnych inwestorów i partnerów biznesowych.

Jakie są najlepsze praktyki w budowie prototypów maszyn

Aby proces budowy prototypów maszyn był jak najbardziej efektywny, warto zastosować kilka sprawdzonych praktyk, które mogą znacząco wpłynąć na jakość końcowego produktu. Po pierwsze, kluczowe jest stworzenie szczegółowego planu działania, który uwzględnia wszystkie etapy projektu, od pomysłu po testowanie. Taki plan powinien zawierać harmonogram prac oraz przypisanie odpowiednich ról członkom zespołu, co pozwoli na lepszą organizację pracy. Ważne jest również regularne monitorowanie postępów oraz wprowadzanie ewentualnych korekt w planie, jeśli zajdzie taka potrzeba. Kolejną praktyką jest angażowanie użytkowników końcowych w proces projektowania. Ich opinie i sugestie mogą dostarczyć cennych informacji na temat funkcjonalności i użyteczności maszyny, co pozwoli na lepsze dopasowanie produktu do ich potrzeb. Warto także korzystać z prototypowania iteracyjnego, które polega na tworzeniu kolejnych wersji prototypu na podstawie feedbacku uzyskanego podczas testów. Dzięki temu można szybko wprowadzać zmiany i poprawki, co znacznie zwiększa szanse na sukces końcowego produktu. Ostatnią, ale nie mniej ważną praktyką jest dokumentowanie całego procesu budowy prototypu.

Jakie są różnice między prototypami a produktami finalnymi

Prototypy i produkty finalne różnią się pod wieloma względami, co ma istotne znaczenie dla procesu projektowania i produkcji. Przede wszystkim prototypy są zazwyczaj wersjami roboczymi, które mają na celu przetestowanie koncepcji i funkcjonalności maszyny. Nie są one przeznaczone do sprzedaży ani do użytku komercyjnego, a ich głównym celem jest identyfikacja ewentualnych problemów oraz zbieranie opinii od użytkowników. Produkty finalne natomiast są gotowymi do sprzedaży rozwiązaniami, które przeszły przez wszystkie etapy testowania i walidacji. Różnice te obejmują również aspekty techniczne; prototypy często wykonane są z materiałów tymczasowych lub o niższej jakości, co pozwala na oszczędności w początkowej fazie projektu. W przypadku produktów finalnych stosuje się materiały o wysokiej jakości, które spełniają określone normy i standardy. Dodatkowo proces produkcji produktów finalnych jest bardziej zautomatyzowany i zoptymalizowany pod kątem wydajności, podczas gdy w przypadku prototypów często wykorzystuje się ręczne metody wytwarzania. Warto również zauważyć, że produkty finalne muszą spełniać określone regulacje prawne oraz normy bezpieczeństwa, co nie zawsze dotyczy prototypów.

Jakie narzędzia wspierają proces budowy prototypów maszyn

Współczesny proces budowy prototypów maszyn wspierany jest przez szereg narzędzi i technologii, które znacząco ułatwiają pracę inżynierów i projektantów. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą wizualizować swoje pomysły i łatwo wprowadzać zmiany w projekcie. Kolejnym istotnym narzędziem są symulatory komputerowe, które pozwalają na analizę zachowań maszyny w różnych warunkach przed jej fizycznym zbudowaniem. Użycie takich programów jak ANSYS czy SolidWorks Simulation umożliwia przeprowadzenie analizy wytrzymałościowej oraz termicznej konstrukcji. Warto również wspomnieć o technologii druku 3D, która stała się nieodłącznym elementem procesu prototypowania. Dzięki drukarkom 3D można szybko wytwarzać skomplikowane kształty z różnych materiałów, co znacznie przyspiesza cały proces budowy prototypu. Dodatkowo narzędzia do zarządzania projektami, takie jak Trello czy Asana, pomagają zespołom w organizacji pracy oraz śledzeniu postępów projektu.

Jakie są przykłady zastosowań prototypów maszyn w różnych branżach

Prototypy maszyn znajdują zastosowanie w wielu branżach przemysłowych, a ich rola jest kluczowa dla rozwoju innowacyjnych rozwiązań technologicznych. W branży motoryzacyjnej prototypy samochodów są niezbędne do testowania nowych systemów bezpieczeństwa oraz technologii napędu. Prototypowanie pozwala producentom na sprawdzenie wydajności silników oraz komfortu jazdy przed rozpoczęciem seryjnej produkcji pojazdów. W przemyśle lotniczym tworzenie prototypów samolotów jest równie istotne; inżynierowie muszą dokładnie przetestować aerodynamikę oraz systemy sterowania przed oddaniem maszyny do użytku komercyjnego. Prototypy znajdują także zastosowanie w medycynie; urządzenia medyczne takie jak aparaty ultrasonograficzne czy roboty chirurgiczne przechodzą przez intensywne testy przed ich wdrożeniem do szpitali. W branży elektroniki użytkowej prototypy smartfonów czy tabletów pozwalają na ocenę funkcjonalności interfejsu oraz ergonomii urządzenia przed jego premierą na rynku.

Jakie umiejętności są potrzebne do budowy prototypów maszyn

Budowa prototypów maszyn wymaga szerokiego zestawu umiejętności technicznych oraz interpersonalnych, które są kluczowe dla sukcesu projektu. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki oraz materiałoznawstwa; znajomość właściwości różnych materiałów pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność obsługi oprogramowania CAD jest również niezbędna; inżynierowie muszą być biegli w tworzeniu modeli 3D oraz rysunków technicznych, aby skutecznie komunikować swoje pomysły zespołowi projektowemu. Dodatkowo znajomość technologii druku 3D oraz obróbki CNC staje się coraz bardziej pożądaną umiejętnością w dziedzinie prototypowania; umiejętność samodzielnego wykonania elementów prototypu może znacznie przyspieszyć cały proces budowy. Umiejętności analityczne są również istotne; inżynierowie muszą potrafić ocenić wyniki testów oraz identyfikować potencjalne problemy konstrukcyjne. Oprócz umiejętności technicznych ważne są także zdolności interpersonalne; współpraca z innymi członkami zespołu projektowego wymaga dobrej komunikacji oraz umiejętności rozwiązywania konfliktów.